Aktualna oferta produktów z włókna węglowego oferowanych przez CompoTec: https://allegro.pl/uzytkownik/compotec

W tym artykule chciałbym pokrótce przedstawić najpopularniejsze, jakkolwiek nie wszystkie dostępne, technologie produkcji wyrobów kompozytowych. Pisząc o „kompozycie” mam na myśli produkt zbrojony włóknami, najczęściej szklanymi i/lub węglowymi, przesycany żywicą epoksydową. Metody opisuję w subiektywnej kolejności od najłatwiejszej do najtrudniejszej, co uwzględnia zarówno wymagane kwalifikacje, jak i koszt oprzyrządowania koniecznego do produkcji.

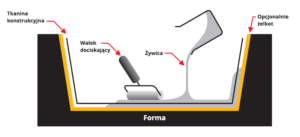

#1. Laminowanie ręczne (tzw. na mokro)

Najpopularniejsza i najprostsza metoda produkcji elementów kompozytowych. Prawdopodobnie zetknął się z nią każdy, kto ma choć minimalne doświadczenie z kompozytami, np. poprzez modelarstwo. Metoda ta jest wykorzystywana zarówno do produkcji gotowych wyrobów kompozytowych, jak również budowy form lub modeli (tzw. kopyt). Metoda polega na przesycaniu wałkiem i/lub pędzlem pojedynczych warstw tkanin żywicą i ich stopniowym układaniu do formy lub na powierzchnię żądanego produktu. Po zakończeniu laminowania wyrób lub forma/model odstawiane są do utwardzenia w wybrany sposób: albo w temperaturze pokojowej, albo poprzez wygrzanie w podwyższonej temperaturze, w piecu.

Zalety:

+ proste i zwykle tanie oprzyrządowanie

+ niskie kwalifikacje personelu

Wady:

– Duży rozrzut proporcji zbrojenie/żywica

– Niższe własności mechaniczne kompozytu

– Zabrudzenia stanowiska pracy i odzieży żywicą

– Duża pracochłonność i mała wydajność

– Wyrób jest jednostronnie gładki (druga strona chropowata po delaminażu lub o fakturze tkaniny zamykającej)

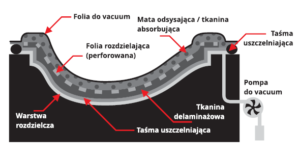

#2. Worek próżniowy

Metoda worka próżniowego stanowi rozwinięcie laminowania na mokro. Proces laminowania odbywa się jak w pkt. 1, ale po jego zakończeniu na wyrób nakłada się tkaninę delaminażową, perforowaną folię i matę odsysającą. Nad tymi dodatkowymi warstwami rozwija się folię tworzącą worek próżniowy i odsysa spod niej powietrze. Powoduje to docisk, proporcjonalny do wartości użytego podciśnienia, na ułożone i przesycone wcześniej warstwy zbrojenia oraz odessanie nadmiaru żywicy. Metoda ta umożliwia również stosowanie różnego rodzaju wypełniaczy/przekładek, gdyż poprzez docisk zapewnia ich dobre połączenie z warstwami zbrojenia.

Zalety:

+ proste i zwykle tanie oprzyrządowanie

+ umiarkowane kwalifikacje personelu

+ własności kompozytu lepsze niż przy laminowaniu ręcznym

Wady:

– Zabrudzenia stanowiska pracy i odzieży żywicą

– Bardzo duża pracochłonność i mała wydajność

– Wyższy koszt niż przy laminowaniu ręcznym ze względu na dodatkowe materiały (delaminaż, mata odsysająca, folia worka, taśma uszczelniająca)

– Wyrób jest jednostronnie gładki (druga strona chropowata po delaminażu)

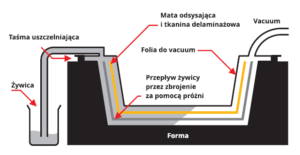

#3. Infuzja żywicy

Metoda infuzji żywicy jest rozwinięciem/ulepszeniem metody worka próżniowego opisanej w pkt. 2. Podstawowa różnica między nimi polega na tym, że zbrojenie układa się w formie na sucho. Następnie, podobnie jak w metodzie worka próżniowego, układa się tkaninę delaminażową. Zamiast folii perforowanej używa się jednak siatki z tworzywa sztucznego, która ułatwia rozprowadzanie żywicy. Jest ona szczególnie istotna przy produkcji wyrobów o dużych powierzchniach. Poprzez dobór rodzaju siatki można sterować prędkością rozpływania się żywicy. Na siatce rozprowadzającej układa się folię worka próżniowego spod której odsysane jest powietrze. Po odessaniu powietrza do formy doprowadzana jest żywica, która pod wpływem podciśnienia przemieszcza się przez zamknięty w formie materiał jednocześnie go przesycając. Po przesyceniu dopływ żywicy zamyka się, cały czas utrzymując podciśnienie. Infuzja umożliwia dostarczenie do wyrobu optymalnej ilości żywicy przy jednoczesnym sprasowaniu wszystkich jego warstw.

Zalety:

+ Bardzo wysoka jakość powierzchni

+ Dobre i powtarzalne własności mechaniczne kompozytu

+ Czystość na stanowisku pracy

+ Umiarkowana pracochłonność (przesycanie odbywa się automatycznie)

+ Możliwość wykonywania dużych wyrobów (np. kadłuby łodzi)

Wady:

– Konieczny wykwalifikowany personel

– Dość wysoki koszt dodatkowych materiałów (delaminaż, siatka prowadząca, folia worka, przewody/spirale na żywicę, taśma uszczelniająca)

– Wyrób jest jednostronnie gładki (druga strona chropowata po delaminażu)

#4. Technologia prepreg

Podczas produkcji prepregu, sucha tkanina jest wstępnie impregnowana żywicą w procesie maszynowym. Żywica jest częściowo utwardzona (tzw. prepreg topliwy) lub nieutwardzona, dlatego prepreg musi być zabezpieczony folią, aby na rolce poszczególne jego warstwy były od siebie oddzielone i nie sklejały się. Po odwinięciu prepregu z rolki potrzebne formatki są wycinane i umieszczane w formie. Utwardzanie odbywa się w podwyższonej temperaturze i docisku w nadciśnieniu, do czego potrzebny jest autoklaw. Temperatury utwardzania standardowych prepregów mieszczą się w przedziale 80 – 140 stopni Celsjusza. Pojawiają się jednak prepregi, które można dociskać w podciśnieniu i utwardzać w nieco niższych temperaturach.

Zalety:

+ Bardzo dobre i powtarzalne własności mechaniczne kompozytu

+ Dobra jakość powierzchni, ale zwykle niższa niż przy infuzji i RTM

+ Wyrób może być obustronnie gładki

+ Czystość na stanowisku pracy

+ Niska pracochłonność (tylko docięcie i ułożenie materiału)

Wady:

– Konieczny wykwalifikowany personel

– Materiały prepreg są droższe w zakupie

– Niektóre materiały prepreg wymagają przechowywania w chłodni (dodatkowa komplikacja i koszt)

– Najczęściej konieczne jest drogie oprzyrządowanie (autoklaw i formy odporne na podwyższoną temperaturę)

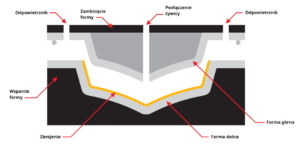

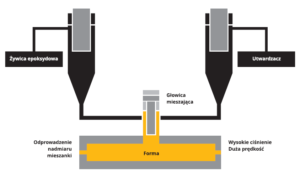

#5. RTM (Resin Transfer Moulding)

Metodę RTM, czyli w wolnym tłumaczeniu transferu żywicy przez materiał, można podzielić na dwa rodzaje: (a) lekki RTM i (b) ciężki/klasyczny RTM. W opcji (a) przepływ żywicy wymuszany jest wyłącznie wytworzonym w formie podciśnieniem. W lekkim RTM górna część formy jest zwykle elastyczna i przeźroczysta.

W klasycznym RTM zarówno dolna, jak i górna połówka formy, są masywne i najczęściej wykonane z metalu. Umożliwia to ich szczelne zamknięcie i wtrysk żywicy pod wysokim ciśnieniem.

Metoda RTM ma tę przewagę nad metodą infuzji z pkt. 3, że daje obustronnie gładkie wyroby o wysokiej jakości powierzchni przy zachowaniu bardzo powtarzalnych wymiarów, w tym grubości. Różnica polega na tym, że oprzyrządowanie do metody RTM jest zwykle droższe (lekki RTM) lub dużo droższe (klasyczny RTM) od metody infuzji, jednak sama produkcja wyrobów jest tańsza. Wynika to z faktu, że przy metodzie RTM nie zużywa się dodatkowych materiałów pomocniczych. Metodę RTM najczęściej stosuje się do produkcji małych i średnich wyrobów, w tym tych o skomplikowanych kształtach.

Zalety:

+ Bardzo wysoka jakość powierzchni

+ Bardzo dobre i powtarzalne własności mechaniczne i geometryczne kompozytu

+ Wyrób jest obustronnie gładki

+ Czystość na stanowisku pracy

+ Niska pracochłonność (tylko docięcie i ułożenie materiału)

+ Niski koszt wyrobów (zużywane jest tylko zbrojenie i żywica)

Wady:

– Konieczny wykwalifikowany personel

– Wysoki (lekki RTM) lub bardzo wysoki (klasyczny RTM) koszt oprzyrządowania

W firmie ‘CompoTec – technologie kompozytowe’, wytwarzając elementy kompozytowe, bazujemy na metodzie RTM. Ma ona w naszych oczach szereg wymienionych wyżej zalet, szczególnie w zakresie jakości otrzymywanej warstwy licowej wyrobów. Posiadamy jednak pełną zdolność wykonywania wyrobów prostszymi metodami: laminowania ręcznego, worka próżniowego i infuzji żywicy.

*Wszystkie grafiki zamieszczone w powyższym artykule 'Technologie produkcji wyrobów kompozytowych’ należą do firmy GRM Systems Sp. z o.o. i zostały zamieszczone za jej wiedzą, i zgodą