Aktualna oferta carbonowych płytek zaworu membranowego produkcji CompoTec: https://allegro.pl/uzytkownik/compotec

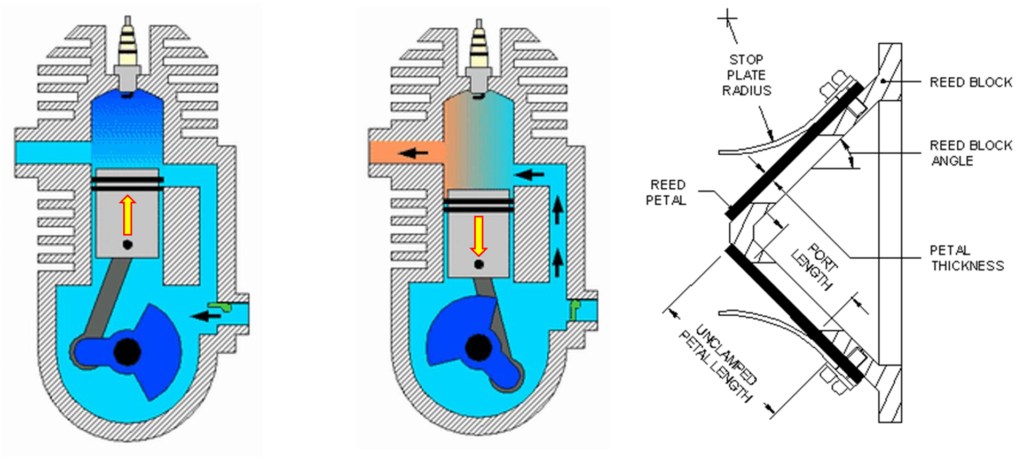

W silniku dwusuwowym (2T) podczas ruchu tłoka do góry w suwie ssania-sprężania, w komorze korbowej pod tłokiem następuje gwałtowny spadek ciśnienia – zasysana jest wtedy z gaźnika świeża mieszanka paliwowo-powietrzna. Z kolei podczas suwu pracy-wydechu, gdy tłok porusza się do dołu, zassana mieszanka znajdująca się w komorze korbowej jest wypychana ku górze, aby ponownie napełnić komorę spalania. W starszych silnikach 2T część mieszanki wypychanej z komory korbowej cofała się do gaźnika. Współcześnie, pomiędzy gaźnikiem a komorą korbową stosuje się pokazany na Rys. 1 jednokierunkowy zawór membranowy (z ang. reed valve), który pozwala na ruch mieszanki wyłącznie w kierunku komory spalania. Zawór membranowy poprawia napełnianie cylindra świeżą mieszanką, a tym samym podnosi moc silnika.

Rys. 1. Po lewej, suw ssania-sprężania – zawór membranowy jest otwarty. Po prawej, suw pracy-wydechu – zawór membranowy jest zamknięty. (Źródło grafiki powyżej : artykuł o zaworze membranowym z Wikipedii)

Konstrukcja i zasada działania zaworu membranowego (Rys. 2) są proste: składa się on z obudowy, do której przykręcone są płytki/listki membrany (z ang. reeds petals) plus ewentualnie ogranicznik ich wychylenia. W wyniku oddziaływania podciśnienia panującego podczas suwu ssania-sprężania w komorze korbowej, płytki unoszą się przepuszczając jednocześnie świeżą mieszankę. W kolejnym suwie pracy-wydechu, płytki domykają się w wyniku własnej sprężystości i pojawiającego się w komorze korbowej nadciśnienia – dzięki temu więcej zassanej mieszanki trafia do komory spalania, gdyż nie ma ona możliwości cofnięcia się do gaźnika.

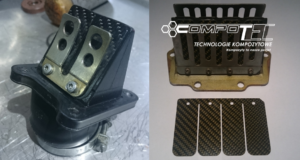

Rys. 2. Zawory membranowe motocykli Gas Gas 125 (po lewej) i Kawasaki KX250 (po prawej) z węglowymi płytkami membrany produkcji CompoTec

Opisany wyżej cykl powtarza się proporcjonalnie do obrotów silnika, co oznacza, że płytki membranowe mogą się zamykać i otwierać tysiące razy na minutę. Kolejne cykle pracy, a trzeba je liczyć w milionach, zabierają płytkom odrobinę „życia”, bo każdy materiał ma ograniczoną wytrzymałość zmęczeniową.

Objawy zużycia lub uszkodzenia zaworu membranowego to zwykle problemy z uruchomieniem silnika i pogorszona kultura pracy. Płytki zaworu membranowego dobrze jest okazjonalnie sprawdzić – powinny one przylegać do obudowy. Jednym ze sposobów weryfikacji przylegania jest skierowanie czubka stożka zaworu (płytkami na zewnątrz) pod silny strumień światła. Jeśli nie widać prześwitów oznacza to, że płytki dobrze przylegają. Niewielka szczelina nie jest jednak problemem, szczególnie przy prostych płytkach, bo zmiany ciśnienia w komorze korbowej zarówno otwierają, jak i domykają listki membrany. Zawsze należy natomiast wymienić płytki w przypadku widocznych pęknięć lub ukruszeń – na tym najczęściej polega naprawa zaworu membranowego.

Początkowo na zawór membranowy stosowano blaszki ze stali nierdzewnej. Są one niedrogie, bardzo trwałe i mają dobrą sprężystość. Istotną wadą metalowych membran jest jednak fakt, że w przypadku urwania się mogą uszkodzić silnik. Drugą wadą, prawdopodobnie mniej istotną dla przeciętnego użytkownika, jest ich masa – im płytka lżejsza, a więc o mniejszej bezwładności, tym lepiej może „nadążyć” za obrotami silnika poprawiając jednocześnie osiągi. Dlatego w sporcie zaczęto najpierw stosować płytki na bazie włókna szklanego. Z czasem pojawiły się płytki z włókien węglowych, które oferują jeszcze niższą masę i większą sztywność przy tej samej grubości. Kompozytowe płytki membranowe nie są tak trwałe jak ich metalowe odpowiedniki. Ich zaletą jest jednak fakt, że w przypadku urwania się płytki lub jej fragmentu zwykle nie narobi ona szkód w silniku. Kompozyt epoksydowy jest miękki w porównaniu do metalu i ulega „przemieleniu”.

Grubość płytek membranowych oraz powiązaną z nią sztywność, najczęściej dobiera się eksperymentalnie. Wpływa ona na charakterystykę pracy silnika 2T. Zastosowanie cieńszych, bardziej elastycznych płytek poprawia charakterystykę pracy i podnosi moc w dolnym zakresie obrotów, grubszych i sztywniejszych, w górnym. Oferowane na rynku kompozytowe płytki membranowe pokrywają zakres grubości od 0.25mm do około 0.5mm. Większość dostępnych ofert to płytki węglowe, ale trafiają są również płytki membranowe wykonane z włókien szklanych lub aramidowych (Kevlar).

Oferta kompozytowych płytek membranowych firmy CompoTec

W wyniku intensywnych i długotrwałych badań firma CompoTec opracowała własną, innowacyjną metodę wykonywania obustronnie gładkich płyt węglowych, szklanych i aramidowych już od grubości 0.25mm. Wykonywane przez nas płyty węglowe o grubościach 0.25-0.5mm są materiałem dedykowanym do wycinania wysokiej jakości płytek membranowych – mają dużą trwałość, optymalny stosunek zbrojenia do żywicy oraz wąską tolerancję grubości. Stosowana przez nas wysokotemperaturowa żywica epoksydowa posiada katalogową odporność termiczną 180 stopni Celsjusza i jest poddawana pełnemu cyklowi wygrzewania, który zapewnia osiągnięcie najlepszych parametrów.

Wszystkie nasze płytki są intensywnie testowane, m.in. przez zawodników trial/motocross, a w codziennej eksploatacji również przez dziesiątki klientów. Na podstawie ich doświadczenia jesteśmy pewni działania i jakości naszego produktu!

Rys. 3 Oferowane przez firmę CompoTec płytki PRO (100% carbon 1K) na zawór membranowy

Jesteśmy otwarci na współpracę z dystrybutorami i sklepami motoryzacyjnymi, serwisami silników dwusuwowych, ale również z klientami indywidualnymi. Nasza oferta obejmuje wysokiej jakości materiał na bazie tkanin węglowych i wysokotemperaturowej żywicy epoksydowej do samodzielnego wycinania dowolnych płytek membranowych.

Zalecenia odnośnie doboru, wykonania i eksploatacji płytek na zawór membranowy:

- Grubość listków membrany jest proporcjonalna do pojemności i mocy silnika. Im większa pojemność, tym większa powinna być grubość listków. Zbyt cienkie listki mogą ulec szybkiemu uszkodzeniu.

- Do silników o pojemności powyżej 200cm³ sugerujemy stosowanie membran o grubości 0.45mm. Nasi klienci mają dobre doświadczenia w stosowaniu tej grubości/sztywności płytki m.in na listki zaworów membranowych serii V-FORCE2, V-FORCE3 i V-FORCE4.

- Membrany można wycinać ręcznie (nożyczki, Dremel, cienka tarcza diaks), ale najlepsze efekty da cięcie na maszynie CNC.

- Po docięciu należy zadbać o wygładzenie krawędzi membrany, aby się nie rozwarstwiały (np. drobnym papierem ściernym).

- ’Karbonowe’ płytki/listki zaworu membranowego są elementem podlegającym zużyciu. Ich stan dobrze jest sprawdzić co kilkanaście motogodzin i zawsze przy problemach z rozruchem i/lub kulturą pracy silnika.

Specyfikacja płytek membranowych CompoTec – wersja PRO:

- Wielowarstwowa płytka 100% carbon na bazie specjalistycznych tkanin węglowych 1K (podnoszą sztywność i żywotność membrany).

- Żywica epoksydowa o katalogowej wytrzymałości termicznej do 180 stopni Celsjusza.

- Format płytki minimum 100x100mm.

- Dostępne grubości 0.35mm i 0.45mm.

- Tolerancja grubości +/-0.05mm względem nominału.

*Zawór membranowy V-FORCE jest zastrzeżoną nazwą handlową należącą do firmy Moto Tassinari. Wszelkie inne przywołane nazwy handlowe i/lub marki są własnością odrębnych podmiotów i zostały podane wyłącznie w celu pokazania kompatybilności.